Deutsch

Deutsch-

English

English -

Español

Español -

Português

Português -

русский

русский -

Français

Français -

日本語

日本語 -

Deutsch

Deutsch -

tiếng Việt

tiếng Việt -

Italiano

Italiano -

Nederlands

Nederlands -

ภาษาไทย

ภาษาไทย -

Polski

Polski -

한국어

한국어 -

Svenska

Svenska -

magyar

magyar -

Malay

Malay -

বাংলা ভাষার

বাংলা ভাষার -

Dansk

Dansk -

Suomi

Suomi -

हिन्दी

हिन्दी -

Pilipino

Pilipino -

Türkçe

Türkçe -

Gaeilge

Gaeilge -

العربية

العربية -

Indonesia

Indonesia -

Norsk

Norsk -

تمل

تمل -

český

český -

ελληνικά

ελληνικά -

український

український -

Javanese

Javanese -

فارسی

فارسی -

தமிழ்

தமிழ் -

తెలుగు

తెలుగు -

नेपाली

नेपाली -

Burmese

Burmese -

български

български -

ລາວ

ລາວ -

Latine

Latine -

Қазақша

Қазақша -

Euskal

Euskal -

Azərbaycan

Azərbaycan -

Slovenský jazyk

Slovenský jazyk -

Македонски

Македонски -

Lietuvos

Lietuvos -

Eesti Keel

Eesti Keel -

Română

Română -

Slovenski

Slovenski

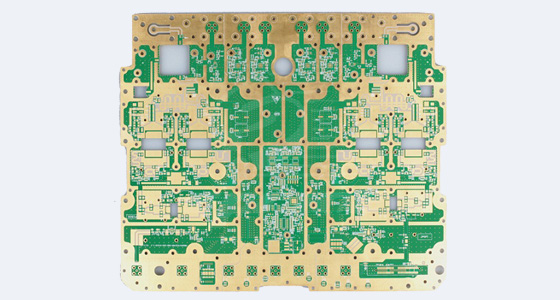

Analyse der Schlüsselfaktoren für die Qualität und Zuverlässigkeit von Leiterplatten

2024-10-30

Die Qualität und Zuverlässigkeit von Leiterplatten sind Schlüsselfaktoren für die Leistung und Lebensdauer elektronischer Geräte. Hochwertige Leiterplatten können unter verschiedenen Umgebungsbedingungen stabil funktionieren, während minderwertige Leiterplatten zu Geräteausfällen oder sogar zum Totalausfall führen können. Das kann man sagenLeiterplatteAls Träger- und Verbindungsplattform für elektronische Komponenten in elektronischen Geräten hat es direkten Einfluss auf die Leistung und Stabilität des Gesamtsystems. Daher ist eine eingehende Analyse der Qualität und Zuverlässigkeit von Leiterplatten sehr wichtig für die Verbesserung der Gesamtleistung elektronischer Produkte.

I. Materialauswahl

1. Substratmaterial

Das Substratmaterial ist der Hauptbestandteil der Leiterplatte und seine physikalischen und chemischen Eigenschaften wirken sich direkt auf die Leistung der Leiterplatte aus. Zu den häufig verwendeten Substratmaterialien gehören FR-4, CEM-Serie, Polyimid (PI) usw., die ihre eigenen Eigenschaften in Bezug auf thermische Stabilität, mechanische Festigkeit und elektrische Eigenschaften aufweisen.

2. Kupferfolie

Als leitende Schicht der Leiterplatte beeinflussen Dicke und Reinheit der Kupferfolie die Strombelastbarkeit und die Signalübertragungsqualität der Schaltung. Hochreine Kupferfolie kann den Widerstand verringern und die Effizienz der Signalübertragung verbessern.

II. Layout-Einstellung

1. Angemessenes Layout

Durch ein angemessenes Layout können Signalstörungen reduziert und die Signalintegrität verbessert werden. Beim Layoutdesign sollten Signalfluss, elektromagnetische Verträglichkeit (EMV) und Wärmemanagement berücksichtigt werden.

2. Flexible Verkabelung

Bei der Verdrahtungskonstruktion sollten lange oder dünne Leiterbahnen vermieden werden, um den Widerstand und die Signaldämpfung zu verringern. Gleichzeitig können durch geeignete Leiterbahnabstände Übersprechen und elektromagnetische Störungen reduziert werden.

III. Herstellungsprozess

1. Genauigkeit der Fotolithographie

Die Genauigkeit des Fotolithographieprozesses wirkt sich direkt auf die Genauigkeit des Schaltungsmusters aus. Hochpräzise Fotolithographietechnologie kann die Klarheit und Konsistenz des Schaltkreismusters gewährleisten.

2. Ätzqualität

Während des Ätzvorgangs muss die Entfernung der Kupferfolie gleichmäßig und gründlich erfolgen, um Kurzschlüsse oder Unterbrechungen zu vermeiden.

3. Lochmetallisierung

Die Metallisierungsqualität der Durchkontaktierung bestimmt die Zuverlässigkeit der elektrischen Verbindung zwischen der Innen- und Außenschicht. Eine gute Lochmetallisierung kann die elektrische Leistung und mechanische Festigkeit des Lochs verbessernLeiterplatte.

IV. Oberflächenbehandlung

1. Beschichtungstyp

Die Beschichtung der Oberfläche der Leiterplatte, wie z. B. Vergoldung, Verzinnung, OSP (organischer Schutzfilm) usw., kann die Schweißleistung und Korrosionsbeständigkeit verbessern.

2. Beschichtungsqualität

Die Gleichmäßigkeit und Haftung der Beschichtung wirken sich direkt auf die langfristige Zuverlässigkeit der Leiterplatte aus.

V. Montagequalität

1. Lötvorgang

Die Qualität des Schweißprozesses wirkt sich direkt auf die Verbindungsfestigkeit zwischen Bauteil und Leiterplatte aus. Die Auswahl von Technologien wie bleifreiem Löten, Wellenlöten und Reflow-Löten sollte sich an den spezifischen Anwendungsanforderungen orientieren.

2. Komponentenqualität

Die Qualität der Komponente selbst wirkt sich auch auf die Zuverlässigkeit der Leiterplatte aus. Hochwertige Komponenten können die Ausfallrate reduzieren und die Stabilität der Ausrüstung verbessern.

VI. Umwelttests

1. Temperatur- und Feuchtigkeitstest

Leiterplatten müssen unter verschiedenen Temperatur- und Feuchtigkeitsbedingungen getestet werden, um ihre Leistung in extremen Umgebungen sicherzustellen.

2. Vibrations- und Schocktest

Vibrations- und Schocktests können die Stabilität und Haltbarkeit von Leiterplatten unter mechanischer Belastung bewerten.

Die Qualität und Zuverlässigkeit von Leiterplatten wird von vielen Faktoren bestimmt. Von der Materialauswahl über das Design, den Herstellungsprozess bis hin zur Oberflächenbehandlung und Montagequalität ist jede Verbindung wichtig. Darüber hinaus können strenge Umwelttests die Zuverlässigkeit von Leiterplatten in der praktischen Anwendung weiter gewährleisten. Mit der kontinuierlichen Weiterentwicklung der elektronischen Technologie steigen auch die Anforderungen an die Qualität und Zuverlässigkeit von Leiterplatten, was von Leiterplattenherstellern verlangt, den Prozess kontinuierlich zu optimieren und die Produktqualität zu verbessern, um den Anforderungen des Marktes gerecht zu werden.